SMT焊膏印刷工藝

|

|

|

介紹

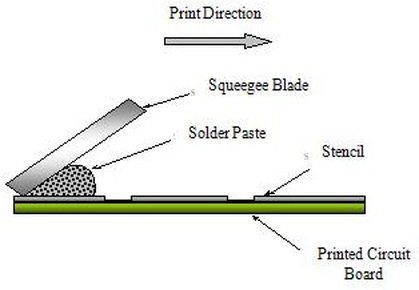

表面貼裝組裝工藝最重要的部分之一是將錫膏應用于印刷電路板(PCB)。 這個過程的目的是準確地將正確的量存放到每個要焊接的焊盤上。 這通過絲網或箔片絲網印刷焊膏來實現,但也可以通過噴印來實現。 人們普遍認為,如果控制不當,這部分過程會占據大部分裝配缺陷。

使用模板印刷機將錫膏應用于印刷電路板的最常見方法是刮刀印刷 - 請參閱下圖。 刮刀是用于施加將焊膏移動到模板上和PCB上所需的必要力的工具。 它們通常由金屬制成,但也可以由聚氨酯制成。

|

| |

注意事項

有效的錫膏印刷工藝的關鍵參數如下: -

1. 刮膠速度

2. 刮刀壓力

4. 鋼網分離速度

6. 鋼網清洗

8. 模板和刮刀條件

10. PCB支持

12. 打印描邊

14. 類型,存儲和處理

16. 檢查(2D / 3D)

18.

刮膠速度

· 刮板的移動速度決定了焊膏有多少時間可以“滾動”到模板的孔中和PCB的焊盤上。 通常使用每秒25毫米的設置,但這取決于模板中的孔徑和使用的焊膏的大小。

· 刮刀壓力

· 在打印周期內,重要的是在刮刀片的整個長度上施加足夠的壓力,以確保模版的清潔擦拭。 太小的壓力會導致模板上的糊劑“模糊”,沉積不良以及不完全轉印到PCB上。 過大的壓力會導致糊劑從較大的孔中“舀出”,鋼網和刮刀上的磨損過大,并且可能導致模板和PCB之間的糊劑“滲漏”。 刮刀壓力的典型設置是每25mm刮刀刀片0.5Kg的壓力。

· 鋼網分離速度

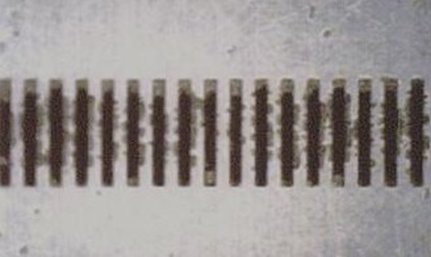

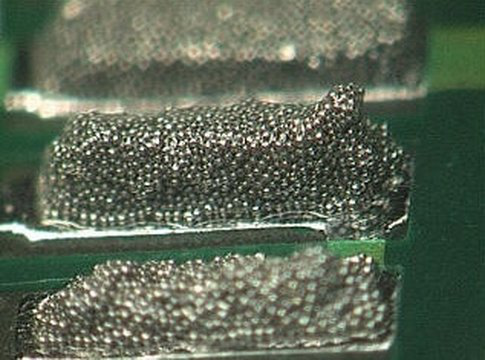

· 這是印刷后PCB從模板上分離的速度。 應使用高達每秒3毫米的速度設置,并受模板內孔徑的大小控制。 如果這太快,則會導致焊膏不能完全從孔中釋放,并且在沉積物周圍形成高邊緣,也就是所謂的“狗耳朵”,這可以在下面看到。

示例圖像顯示了被稱為“狗耳朵”的焊膏沉積物中的高點

·

鋼網清洗

·

模板必須在使用過程中定期清潔,可以手動或自動完成。 許多自動印刷機都有一套系統,可以在使用無絨布材料涂上清潔化學品(如IPA)的固定打印數量后清潔模板。 該系統執行兩項功能,第一個功能是清潔鋼網底面以防止弄臟,第二是使用真空清潔孔口以阻止堵塞。

|

焊膏在模板下面“流血” |

鋼網阻塞光圈 |

·

模板和刮刀條件

·

模板和橡皮刮板都需要仔細儲存和維護,因為任何機械損壞都可能導致不希望的結果。 兩者在使用前應檢查并在使用后徹底清潔,理想情況下使用自動清潔系統,以去除任何錫膏殘留物。 如果注意到刮刀或模板有任何損壞,應更換它們以確保可靠和可重復的過程。

·

PCB支持

·

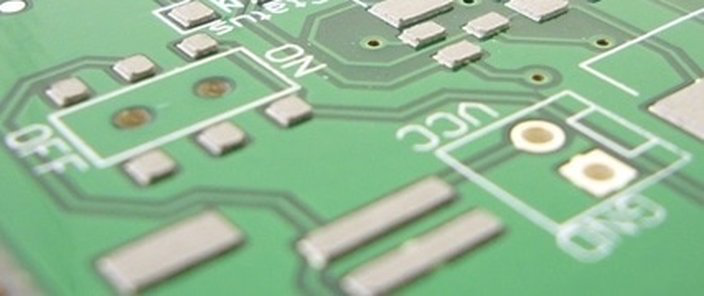

這是確保PCB在印刷過程中與模板保持平坦的重要因素。 如果PCB沒有完全支撐,則會導致印刷缺陷,例如不良的糊劑沉積和污跡。 印刷電路板支架通常配有印刷機器,印刷機具有固定的高度,并具有可編程的位置以確保一致的工藝。 也有可適應性強的PCB支架,可提供不同的設計 , 可將其自身模制到PCB上,并可用于雙面組裝。

使用中適應性PCB支持的示例

·

打印描邊

·

這是橡皮掃帚穿過模板的距離,推薦距離最遠的孔至少20mm。 經過最遠孔的距離對于允許錫膏在回程中滾動有足夠的空間是重要的,因為錫膏卷的滾動會產生向下的力,從而將錫膏推入孔中。

·

類型,存儲和處理

·

焊膏基本上是粉狀焊料懸浮在稱為焊劑的厚介質中。 助焊劑用作臨時粘合劑,將組件固定到位,直到焊接過程熔化焊料并形成電氣/機械連接。

應根據模板內孔的大小選擇正確的焊膏類型。 從模板孔隙的釋放受所選焊膏內的顆粒大小的影響。 以下是可用的粒度: -

以微米為單位的粒度粒子類型

75-45 2

45-25 3

38-20 4

25-15 5

15-5 6

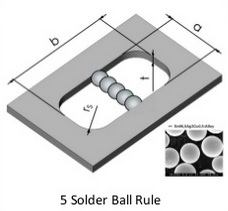

有一個'5球規則',理想情況下最少5個焊料粒子應該跨越最小孔徑的寬度。

錫鉛和無鉛錫膏在儲存時應冷藏以保持其保質期,但在使用前必須至少保持室溫八小時以保持質量。

在使用之前應該將錫膏混合,以確保任何分離的材料均勻地分布在整個錫膏中。 混合可以手動或自動進行1到3分鐘的時間。

一般來說,已經使用超過8小時的焊膏應該被丟棄。 已使用長達4小時的焊膏在重新使用前可以在密封容器中在室溫下儲存長達24小時。 工作環境(環境溫度和相對濕度)會影響性能,因此要確保焊膏的狀態可以進行簡單的聚結測試。

·

檢查(2D / 3D)

·

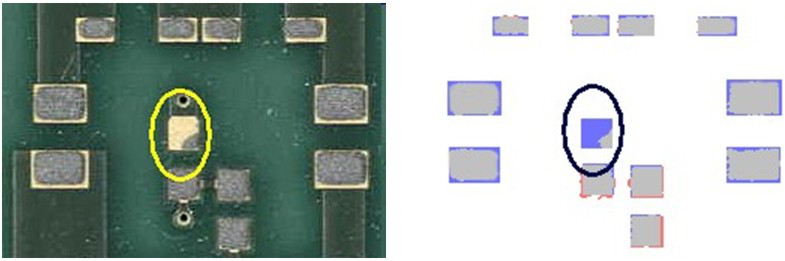

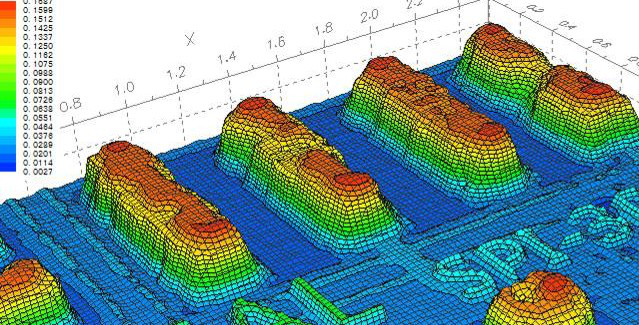

為了驗證該過程,可以使用自動檢查來精確檢查焊膏沉積物。 有兩種類型的焊膏檢測可用,它們是2D檢查,其檢查焊膏沉積物的面積和檢查焊膏沉積體積的3D檢查。

2D檢查發現故障的例子

3D檢查結果的例子

以下 焊膏印刷檢查,下圖顯示了可能的結果示例: -

這是目標狀態。

通常在溫度高于推薦水平的過程中發生“貧化印跡”。

如果刮刀壓力設置得太高并且出現“挖出”,則可以看到“清掃打印”結果。

“橋接”可能是由于電路板支撐不良或模板條件/清潔度造成的。

當模板分離速度設置得太高時,通常會發現“峰值”。

結論

裝配過程的印刷階段非常重要。 如果在這個階段出現錯誤,那么在整個過程中將會出現“磕磕絆絆”的效果。這里可以看到一個因果圖,涉及焊膏轉印效率。 為了開發最佳的錫膏印刷工藝,必須考慮上述詳細過程的所有方面。